Une chaine de conservation pour le prêt à l’emploi

Florence Charles

Tout commence dès la récolte où la première technique utilisée pour réduire les altérations est l’abaissement de la température qui réduit l’intensité respiratoire des organes végétaux ainsi que la croissance de nombreux micro-organismes. Cependant, les effets du froid se trouvent limités, notamment par la sensibilité aux basses températures (chilling injury). La modification de l’atmosphère autour du produit, dans des emballages spécifiques, est une autre technique de conservation qui a démontré son efficacité mais elle reste difficile à maîtriser. C’est pourquoi l’utilisation d’atmosphère modifiée doit être accompagnée d’un respect strict de la chaîne du froid.

Maintenir une vie au ralenti

Le métabolisme des organes végétaux continue à être actif longtemps après la récolte. Il comprend une suite de réactions enzymatiques avec, comme phénomène majeur, la respiration qui met en jeu l’oxydation de substrats carbon.s et fournit aux cellules leur énergie vitale. Lors de la respiration, les organes végétaux consomment de l’oxygène et produisent du dioxyde de carbone.

La respiration est inversement associée à la durée de vie des végétaux. Si elle est élevée, le végétal consomme ses réserves et évolue rapidement vers la sénescence. L’objectif de la conservation est donc de réduire l’activité respiratoire pour prolonger la dur.e de vie sans toutefois l’inhiber pour éviter des réactions de fermentation.

Un autre point important est la perte d’eau par transpiration après récolte qui induit le flétrissement des produits.

Éthylène et sénescence

En outre, la découpe des organes, notamment dans les produits prêts à l’emploi génère un stress important pour les végétaux. Ce stress favorise la libération de l’éthylène qui est l’hormone végétale de maturation. Les effets négatifs de l’éthylène sont associés à la sénescence, comme le jaunissement des végétaux verts : persil, concombre, épinard, brocoli…

De plus, la découpe provoque une décompartimentation cellulaire qui favorise le contact entre enzymes et substrats qui induit alors le brunissement oxydatif des produits, réaction qui doit être limitée.

Ainsi, la maîtrise de l’activité respiratoire, de la température et de l’humidité représente trois facteurs essentiels pour le maintien de la qualité. La prise en compte de ces facteurs a mené au développement de solutions technologiques de conservation, dont l’association entre emballage sous atmosphère modifiée (EAM ) et froid.

L’importance de la qualité des films

L’emballage des organes végétaux prêts à consommer (produits de 4e gamme) permet de créer autour des produits une atmosphère interne modifiée, c’est-à-dire différente de l’air ambiant, composée généralement de faibles teneurs en oxygène et de fortes teneurs en dioxyde de carbone.

Ces teneurs gazeuses sont obtenues suite à deux transferts de gaz : ceux liés à la respiration des produits et ceux liés à la diffusion de gaz à travers les films d’emballages.

Pour créer des atmosphères d’équilibre variées, il est nécessaire de disposer de films présentant une vaste plage de perméances à l’oxygène, au gaz carbonique et à la vapeur d’eau. La sélectivité « Se » des films1 est donc un critère de choix majeur pour les emballages.

Les films plastiques, tels que le polyéthylène et le polypropylène, sont couramment utilisés pour le conditionnement des fruits et légumes frais (Tableau 1). La perforation (lasers ou aiguilles) permet d’adapter les caractéristiques de perméabilité d’un film en fonction de la densité et de la dimension des perforations.

Une atmosphère interne adaptée

Il est aussi possible d’utiliser des emballages actifs qui interagissent avec le produit pour établir l’atmosphère interne la plus adaptée. Ils concernent des systèmes d’absorption ou de relargage d’oxygène, d’éthylène, de vapeur d’eau, de dioxyde de carbone, d’odeurs… Les premiers systèmes à avoir été développés ont été les absorbeurs d’éthylène.

Généralement composés de permanganate de potassium (KMnO4), ils peuvent aussi être constitués de fines particules de minéraux tels que les zéolithes et les argiles. Les systèmes absorbeurs d’oxygène réduisent les r.actions d’oxydation qui dégradent rapidement les produits alimentaires.

De plus, l’emballage des végétaux frais permet le maintien autour du produit d’une atmosphère d’humidité relative élevée. Une humidité relative, de l’ordre de 85-90 %, permet de réduire la perte de turgescence et de prolonger ainsi la fraîcheur des produits. Cependant, cette situation peut aussi faciliter le développement de micro-organismes préjudiciables à la qualité sanitaire des produits.

C’est pourquoi la fabrication de produits prêts à l’emploi répond à des normes microbiologiques strictes.

Le goût, indicateur de qualité

Les conséquences les plus importantes et les plus directes de la réduction de l’activité métabolique sont la rétention des sucres et des acides organiques, ainsi que le ralentissement de la conversion de l’amidon en sucre, ce qui a un effet direct sur le goût, indicateur majeur de qualité et de fraîcheur.

De plus, diverses réactions de dégradation sont aussi réduites tels les changements de couleur produits par la dégradation de la chlorophylle ou l’oxydation de composés.

Respecter la chaîne du froid, même à la maison

La connaissance des phénomènes présentés dans cet article est fondamentale pour la mise en place de système de conservation des organes végétaux frais (produits 4e gamme). Cette durée de conservation est d’environ 7 jours.

Cette connaissance est tout aussi fondamentale à l’échelle domestique où il convient, même pour une courte période, de respecter la chaîne du froid, d’éviter le flétrissement et le développement des microorganismes sur les organes végétaux que l’on souhaite consommer.

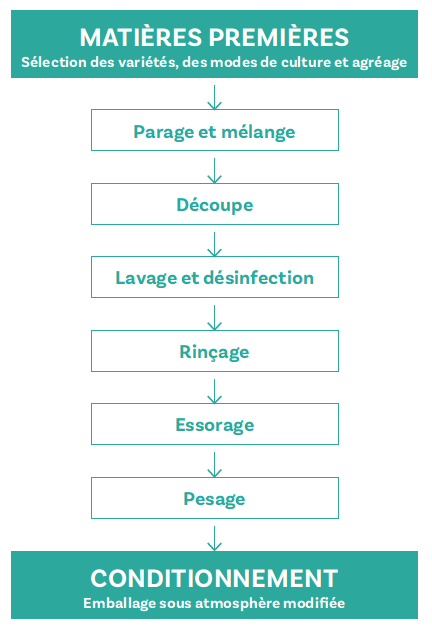

Les étapes clés de la préparation des produits de 4e gamme

L’ensemble du process fait l’objet d’une traçabilité stricte. L’agréage est une étape de contrôle fondamentale.

L’ensemble du process fait l’objet d’une traçabilité stricte. L’agréage est une étape de contrôle fondamentale.

Les principaux critères retenus sont la turgescence des feuilles, l’absence de corps étrangers (insectes, cailloux, racines…) et de maladies physiologiques ou microbiennes, le rendement technique (pourcentage de produit utilisable en transformation) ainsi que le respect des réglementations quant aux résidus de pesticides et aux taux de nitrate. Les opérations de découpe sont réalisées avec des couteaux en acier ou, plus récemment, par une technique au jet d’eau sous pression (50 à 100 MPa) aussi utilisée pour couper des matériaux tels que le verre et métal.

La désinfection des produits de 4e gamme est une nécessité pour répondre à la législation. On utilise le plus souvent des produits chlorés dont la concentration en chlore actif tolérée est de 80 ppm, avec un temps de contact limité à 1 minute et suivi obligatoirement d’un rinçage dans de l’eau potable.

Ensuite, les produits sont conditionnés dans les emballages et stockés à 6 °C.

A lire

- Filgueiras H., Charles, F. 2007. Amélioration de la conservation des fruits et légumes frais : utilisation des atmosphères modifiées combinées au froid. Revue Générale du Froid & du conditionnement d’air, 1070 : 46-54.

- CHARLES, F. 2008. La 4e gamme : Fabrication et Technologies émergentes. Revue Générale du Froid & du conditionnement d’air, n° 1089 : 61-63.